张新

中集宝伟在近十年的精益实践历程,并没有想过要归纳沉淀,此次小结,是受精益企业中国总裁赵博士委托,也是一个反思的机会,起笔之间竟也感慨颇多。“为何能想到以车间去叉车、省行车为着力点推行精益改善?”是赵博士特别强调要说明的,为尽量表达清晰,我想从起因、动因、切入点、手法四个方面分别介绍。

一、起因——结缘与初心

中集集团推行精益的背景可以追溯到大约十六年前。中集在经过麦肯锡咨询诊断之后,集团高层决定全面推行精益生产。总裁班底找麦肯锡咨询,自然是为了寻求增长,突破并解决发展瓶颈上的困惑,这也注定是各个行业老大必须经历的阶段。但彼时的中集集团,业绩一片辉煌,世界制造集装箱老大的江湖地位,自1996年起已被中集牢牢地占据了五年,市场占有率达到60%,全世界码头、船舶、公路上运输的集装箱里面,每五个中至少有三个以上可以看到“cimc”的字样,中集人的自豪感也弥漫在各个阶层,上自集团高层对企业、行业发展的大手笔成功并购,下自基层员工争取女朋友时的大方出手。只有集团总裁班底的几个人能认真面对麦肯锡的报告:“中集的制造水平比世界先进制造模式落后至少50年;中集的现场至少存在三个亿的改善收益空间……。”这对已经习惯于世界第一的中集大多数员工来说,简直是耸人听闻,在心理上、见识上都是不能接受的,抵触和应付情绪弥漫,虽然精益生产在集团高层的压力下全面启动,却不得不承认在推进时机上、组织准备上、知识积累上都不成熟,不到一年,即暂且搁置。

尽管如此,在这一年的精益启蒙学习中,还是给一部分中集人打开了一扇见识世界顶级制造水平的窗口。我本人当时在天津中集企业管理部供职,因地缘、人缘方便,有幸在丁枫总助(后任宁波中集总经理,现任中集集装箱板块总经理助理)亲自开车带领下,到天津一汽发动机厂参观学习,现在中集集团精益one模式骨干推进人之一的贾建宝先生,时任天津一汽发动机厂的企管部经理,全程负责接待了我们一行,使我们看了比较原汁原味的精益现场——整洁、轻松、有序……,使我第一次朦朦胧胧感觉到了制造业的美、雅和力量,对人家现场管理状态的心情,羡慕大于震撼!

2002年后,我与丁枫总分赴上海、宁波供职,贾建宝先生亦加入中集,缘散缘聚,却潜意识中结得精益初心。当2008年集团在总部层面再次启动精益实践活动,时任集团企管部总经理,现任中集来福士总裁王建中先生组建精益协同组织时,中集宝伟工厂即刻加入其中,作为第一梯队,开拓建设精益one模式埋下伏笔,是为起因。

二、动因——“男怕入错行!toyota way 可以让制造业经理将错就对!”

忙碌而无效的“救火”奔波,可能是从事制造业现场管理的经理们头疼的共识。 集装箱制造是典型的重体力、大体积、多工序作业,产量效率、品质投诉、成本控制、安全预防、设备维护、团队培养,这些在丰田被称为现场班长“六大任务”的素质技能,在没有掌握丰田精益生产技术的人来看,完全是互相矛盾的因素,却基本都压在现场经理身上,因为这些制造业核心刚性指标,几乎都是通过产品实现来承载,现场多种问题往往是按下葫芦起了瓢,所以生产经理的担子格外重,身心极度疲惫,往往使许多经理人感叹人生术业误选,入行错攻。万幸世间还有精益生产,toyota way真正可以改变制造业经理人的困惑,丰田针对现场问题开发的六大模块,可以使每个班长都能对此应付自如,甚至都可以找到标准的流程和作业指导,而这些技能或理念,在传统制造业中,应该是主管生产的经理们必须掌握的吧?也就是说,丰田的现场班长技能堪比多数企业的部门经理。如此强大的人才梯队培养和积累,助其长期站在全球制造业之巅,也就不足为奇了。难怪中集one模式发烧友贾建宝干脆说,丰田就是现场改善的《圣经》,是制造业必须要走的正道。但言及正道,似乎注定要经历沧桑,只有真正的信徒才能按《圣经》去修行,才能感受到《圣经》的力量与美,才能从中得到身心轻松且充实的救赎。因此说丰田生产方式(toyota way)能够让现场经理们从水深火热的现场管理中逐渐梳理出头绪,能够让疲惫的经理们逐步获得改善的乐趣和信心,最终实现自我的救赎。

是为动因。

三、切入点——“为什么是叉车、行车”

中集在2008年以后的精益推进是更系统、更有序、渐进式渗透进行的,同时调动和投入大量资源与丰田交流学习。总部one的模块化推进方式逐年丰富,由浅入深,并可以根据企业特性不同承接不同模块的开发学习,可以说真正做到了“有教无类”“因材施教”。

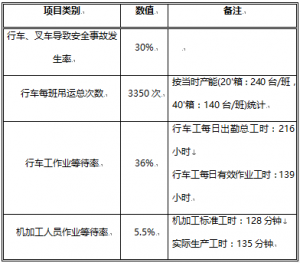

中集宝伟在精益实践切入点上分别选择了“安全模块”和“标准作业”模块作为重点开发,其中“安全模块”是集团推进的统一要求,原因是随着中国制造业人口红利的消耗殆尽,重型制造业招工越来越难,人员流动一度达到80%以上,各工厂的安全形势十分严峻。中集宝伟经过对自己安全现状统计把握,发现由于叉车、行车引起的伤害事故和险兆事故比例较高,出现因为车辆移动发生重大伤害事故的隐患很大。而对于重型加工业,大量的搬运工作似乎又离不开叉车、行车这些设备工具,问题似乎无解。

而在另一维度上,通过学习标准作业模块的三要素数据分析,用数据去映射大野耐一的“七大浪费”,发现在我们的现场,排在靠前的是搬运和等待的浪费,而其背后的祸首根源正是叉车、行车!

根据以上现状的数据分析,从安全、标准作业两个维度改善点,一下子就聚焦在了叉车、行车的身上,从而确立了中集宝伟生产现场的改善突破口,消除叉车、行车带来的安全隐患和搬运、等待的浪费。