作者:趙克强 博士

全文字数:941

阅读时间:3分钟

近日拜读一篇lgn全球精益联盟的文章,讨论一个医疗设备的制造流程由不同团队先后提出2种截然不同的精益流程设计。原文的目的是阐述制造流程与产品设计的密不可分的关系,但我节录了其中部分,重点讲解流程与其重要性。

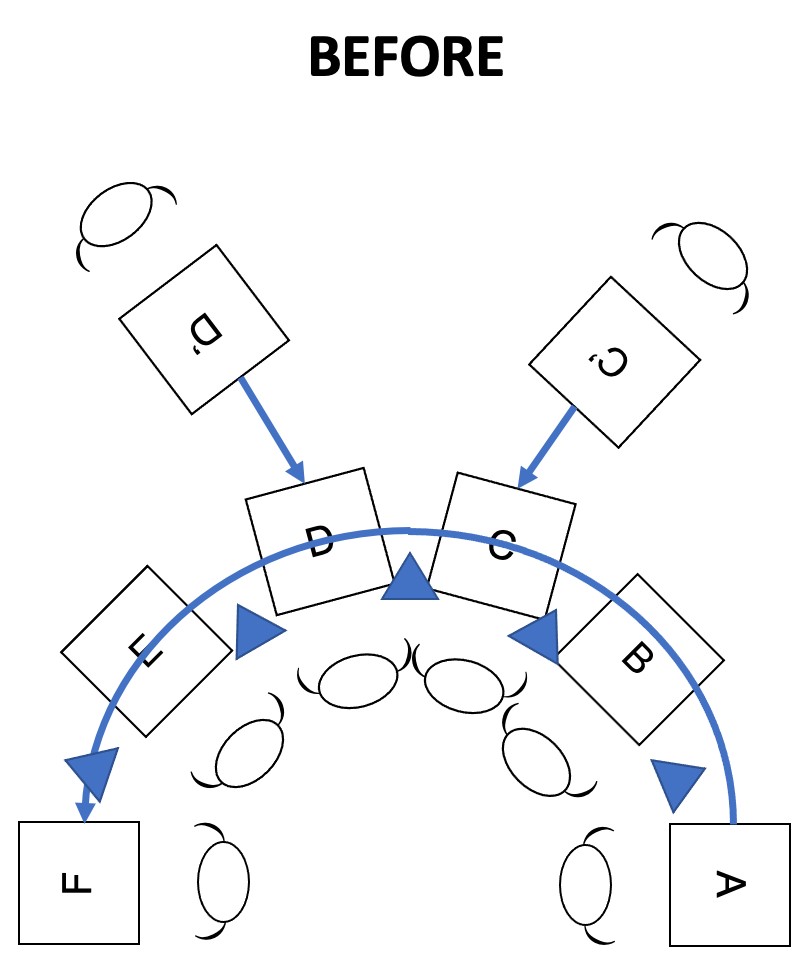

让我们来分析以下两个制造流程:

第一个设计由外部专家提供,采用了许多精益的理念方法,可惜并没有体现出整体“流动和拉动”的优势。因此,这个貌似精益的流程并未能为企业带来价值,问题出在哪里呢?

第一个设计由外部专家提供,采用了许多精益的理念方法,可惜并没有体现出整体“流动和拉动”的优势。因此,这个貌似精益的流程并未能为企业带来价值,问题出在哪里呢?

1. 设计看起来像是个单件流,但实际上各工位之间设置了转盘,没有掌握单件流之间我wip库存不超过一件的先决条件;

2. 每个线上员工被规定站在各自工位上按节拍工作,连转身与走动的机会都没有,不符合人体工学,容易疲劳出错;

3. u 型设计没有明确放置物料的地点以及补货路径,同时没有发挥首尾工位员工兼顾的优势;

4. 设计布局前没有做好产品节拍与工位周期时间的功课,缺乏柔性制造的应变空间。

换句话说,这个流程像是一个把不同精益方法拼缝在一起的一个“精益模型”,并没有能为企业的投资获得相应的回报。

第二个设计由员工根据原设计,按累积经验与实际需求做出的改善版,成为另一条组装线的蓝图。咋看之下,新设计不仅把大家公认为最高效的u型线改为一条直线流程,还增加了3个工位,也就是要多添3个员工。这些都是精益制造的大忌,但经过仔细评估却发现:

1. 员工生产效率(每个人每小时平均生产数量)居然提升了85%;

2. 减少40%的投资金额,因为零部件辅线可以同时供应2 条组装线;

3. 员工的工作姿势与方式改善后,减少了产品缺陷率,提高了质量与交付能力;

4. 新组装线提供了公司与员工之间建立互信的机会,经过互动,奠定了日后持续改善的基础。

本文目的是说明流程可以有许多不同的设计,最重要的是满足实际需求;尽量设法以最小的投入换取最大的回报,这是精益思想的前提。设计图要允许一定限度的柔性调适,以满足顾客需求发生的变化。只要能满足顾客需求,并无所谓最好的流程;因此没有最好,只有更好,持续改善。

戴明博士曾说过:“一个设计不周全的流程只会耽误企业优秀的员工。” 以上的例子就是一记警钟,提醒管理者注重制造以及其他流程的细节,聆听员工的反馈。重点是帮助员工解决现场问题,持续改善现有的流程,让投入获得应有的回报。企业成功了,员工才能获得工作保障,唯有共同努力为客户提供优质服务,才能持续发展,回馈社会。