作者:李剑云 山东熠为恒科技集团有限公司项目总监

作者:李剑云 山东熠为恒科技集团有限公司项目总监

全文字数:1894

阅读时间:6分钟

9月14日晚8点,我收看了lec精益高手平台的直播。此次直播的主题是“精益智能”赋能钢铁企业降本增效,嘉宾是山东熠为恒科技集团有限公司的邵长涛董事长。

本次直播主要分享了以下三个方面:

一、钢铁行业现状及钢铁产业的十年规划

二、精益智能赋能降本增效

三、精益智能实践案例

- 智能化炼钢系统

- 数字化业绩管理系统

01 钢铁行业现状及钢铁产业的十年规划

中国钢铁企业的整体特点是“大而不强”,从各项主要技术经济指标对标看,能效管理粗放、产品成本高、盈利水平低,随着国家一系列碳达峰、碳中和等政策的出台,如何“活下去”,已是当前国内钢铁企业的空前危机问题。

中国钢铁企业的整体特点是“大而不强”,从各项主要技术经济指标对标看,能效管理粗放、产品成本高、盈利水平低,随着国家一系列碳达峰、碳中和等政策的出台,如何“活下去”,已是当前国内钢铁企业的空前危机问题。

打造以数字化为基础的安全、低碳、绿色,环保、节能的现代化钢企,是企业唯一的生存之道,精益赋能的智能化变革是企业实现降本增效的关键。

02 精益智能赋能降本增效

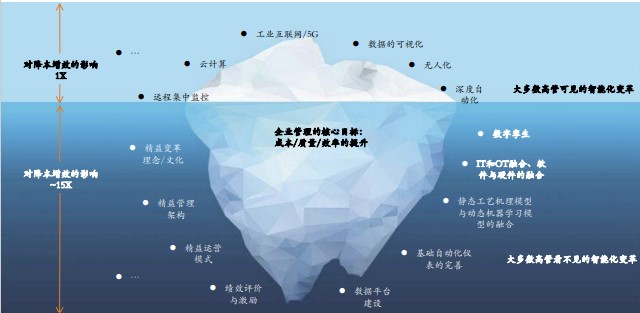

1)什么是精益赋能智能化变革?

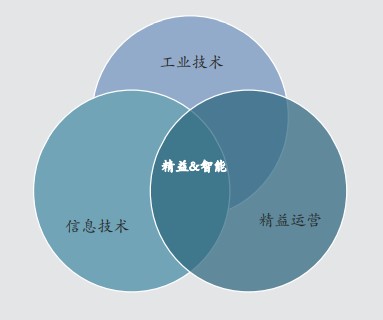

精益&智能=工业技术 ∩ 信息技术 ∩ 精益运营

2)精益&智能的基本路径

- 既要注重降本增效,也要注重能力提升;

- 根据自身产品特点及生产工艺,梳理业务痛点,做好需求分析和整体规划,提出标准化和知识化的系统九游会登录j9入口的解决方案;

- 从运营系统、管理架构两个方面建立能够保障精益智能持续、优化的长效机制,并做到精准评价和激励,鼓励全员参与

03 精益智能实践案例

1、从经验化到精益化、智能化的炼钢吹炼优化过程

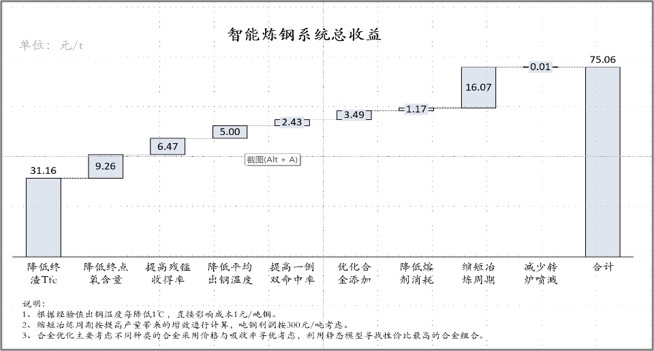

邵总以某钢厂炼钢工序为例,进行系统调研诊断,分析了从经验化到精益化、智能化的炼钢吹炼优化过程,通过全价值流分析和改善, 最终实现了降本增效75.06元/吨钢落袋收益。

炼钢过程痛点:

炼钢转炉冶炼是钢铁全流程中工艺操作复杂、技术要求高、工序成本占比较大的环节。这个工序中一直存在着困扰着各级人员的痛点问题:

对管理人员

企业要持续发展,成本就必须持续优化,炼钢如何实现?

面对既要提产量,又要降成本的问题,炼钢如何在降低铁水消耗、提高废钢用量与收益最大化之间做出最优化的选择?

废钢市场种类繁多,定价乱象丛生,如何从纷繁复杂的市场乱象中寻找到最优性价比的废钢,成了管理人员的重大挑战。

对技术员

炼钢工序工艺流程复杂、工序间参数波动大以及数据信息多源异构,工序间基础自动化水平参差不齐,数据信息可靠度低,信息孤岛现象严重,如何做到问题的精准定位及快速解决?

面对大量的真伪难辨的生产数据、以及繁杂的统计分析,如何实现真实、高效的数据分析,从而为生产组织提供可靠的决策依据?

对操作工

入炉原料结构经常变动、质量又频繁波动,检测手段还极度欠缺,信息反馈更是不及时,各种不利因素的相互叠加,钢怎么炼?渣怎么造?经常顾此失彼;

班组之间操作标准不统一,新老员工技能水平高低不同,由此造成的生产频繁波动如何破解?

改善方法:

全价值流分析和改善,对铁水运输入炉,废钢加入、吹炼、出钢、溅渣、倒渣等全流程的监管及规划寻优;

全价值流分析和改善,对铁水运输入炉,废钢加入、吹炼、出钢、溅渣、倒渣等全流程的监管及规划寻优;- 提前按照不同钢种的冶炼规划,根据实际冶炼过程不断系统算法寻优。

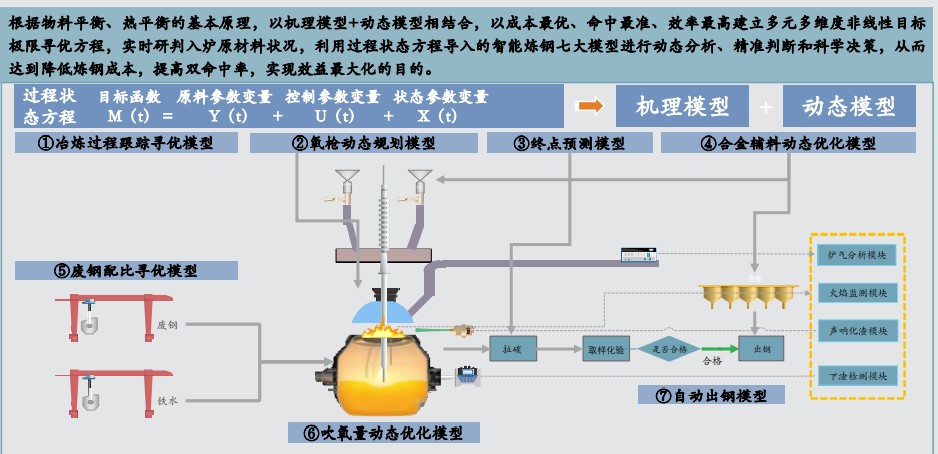

- 在冶炼过程中,可根据铁水加入量、温度及成分,根据物料平衡、热平衡的基本原理,以机理模型 动态模型相结合,以成本最优、命中最准、效率最高,建立多元多维度非线性目标极限寻优方程,实时研判入炉原材料状况。

- 对冶炼全过程实时监控,应用数字孪生复现转炉作业状态,指导主操、一助手进行标准化冶炼操作。

- 加废钢阶段,实时通过机理模型及机器学习结合铁水成分及温度和重量,实时计算加入量并利用数字孪生实时显示废钢加入重量。当废钢加量超出理论值时,系统会自动提示,规范员工操作。

- 加铁水阶段,利用ai识别技术识别铁水包编号及铁水炉前位置,自动关联炉次和铁水信息,实现铁水实时加入重量可视化;

- 吹炼阶段,利用火焰监测系统、声呐化渣系统、烟气分析系统数据进行模型训练,并通过数字孪生再现炉内冶炼过程,实时监控氧枪压力、氧枪流量、氧枪位置等信息。利用模型实时预测过程c、温度变化,预测拉碳时间及氧气消耗,提高双命中;同时,按照辅料规划提示辅料加入时间及重量。声纳化渣实时监测炉内反应程度防止出现返干或喷溅;

- 测温取样阶段,采集炉内钢水送检,展示检测结果并显示模型预测结果;

- 溅渣护炉阶段,监控氧枪位置、氧枪压力、耗氮量等信息。

取得成效:

1)主要经济技术指标大幅改善

- 终点双命中率>85%以上;

- 大幅度降低后吹率;

- 冶炼周期平均缩短15~17%

- 普通钢种直接出钢率达到70%以上

2)取得巨大的降本增效落袋收益

3)带来了转炉操作上质的变革

精益智能炼钢系统带来了转炉操作上质的变革,使炼钢由黑箱化、模糊化的操作变更透明化,直观化,大大减轻一助手及炉长的压力;使数据收集和运用变得极为简单,大大减少了基层管理人员和技术人员日复一日收集基础数据的工作量。历史业绩追溯功能可实现在线的即时分析,为冶炼复盘和历史对比提供了很大的便利。

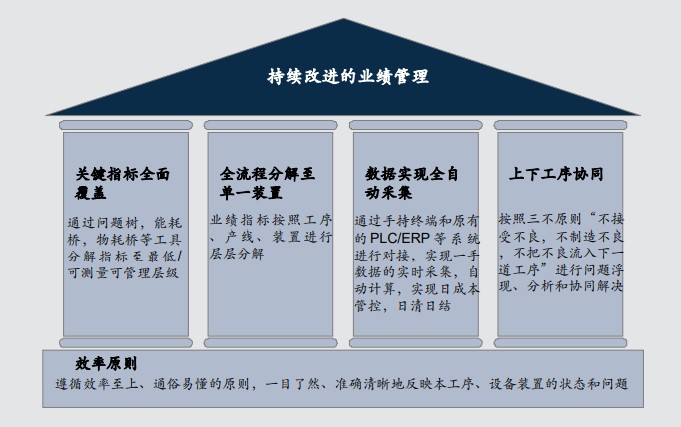

2、数字化业绩管理系统

1)开发原则

2)实施步骤

- 战略目标分解

- 明确关键业绩指标

- 建立业绩评价标准及业绩对话机制

- 数据实现自动采集、自动计算,中间过程避免人工干预,确保数据真实性

- 问题根因分析归纳

- 建立任务督办跟踪机制,推动问题快速解决

总结来说,打造智能化工厂无法一蹴而就,不要在落后的工艺基础上搞自动化;不要在落后的管理基础上搞信息化;不要在不具备数字化网路化基础时搞智能化,精益赋能的智能化变革是企业实现降本增效的关键。只有把业绩管理和现场管理紧密结合,才能给企业带来持续的降本增效收益。

如想了解更多直播内容,请扫码下方二维码: