【前言】当制造流程中的每个步骤,都达到基本稳定性后,我们可以继续将之延伸到价值流中其他的职能部门里去,帮忙营建一个稳定的系统。本文将以物料供应为例展开讨论。

许多年前开始学习丰田生产系统时,我被该系统的精确性(precision)深深地震撼了。每一件工具和每一个零件都摆放在固定的位置,每一道工序都有对应的标准化作业,何时何地需要储备多少库存,也有统一的标准。此外,生产过程中的需求也有标准的传递信号;从零件短缺到解决问题,似乎都有标准的对策,去指示员工如何操作。同样令人震惊的是,他们对每一道工序的当前状况都了解得很清楚,并且对如何改善(kaizen)以达到更好的未来状态,似乎也有很好的计划。正因为每个人对基本情况都很了解,因此持续不断的改善也很自然地进行。

如果说这个系统的核心是“精确”,并且许多管理者也愿意引用这个系统,那为什么大家在流程精确化上还停滞不前呢?我想主要的原因,是大多数的管理者并不认为,每个生产步骤都需要精确化,也不坚持每次都要执行标准。即使他们同样这么做,也认为一次性实现太难了,因此管理者会选择某些重点步骤实施精确化,希望达成后,再逐渐推广到其他流程。

但我的经验告诉我,这个思维行不通。以物料运输为例,在我参观过的许多工厂中,物料运输系统都相当杂乱。他们都有一个中央调度系统(物料需求的规划系统),要求把一定数量的物料,在准确的时间,从收货区或仓库或者上游生产链的某一个工位,送到指定的地点。但中央系统的计划却因为种种内外因素的变化而不断地在改变,因而中央指令往往不能正确地反映现场的情况。即使设立了拉动生产系统(pull system)也无法有效地运作,不同数量的物料储存在几个不同的位置,标准库存模糊不清,不知道该由谁,在什么时候来运输物料。

根据上述两种情况,物料运输大多是按照需求而临时安排的。物料运输部门的主要职责似乎是,缺料时如何快速调运材料。所以在现场走访中,我常提一个问题:“为什么本该进行生产的区域,却并未生产?”最常见的回答是“缺料”或者“送错了货”。

我认为,企业不可能通过对个别点的改善来逐步实现整个物料系统的精确化,同样,也不可能通过改善某一产品系列的物料运输路线来实现。因此,要想建立一个精确的物料系统,必需按照不同价值流的需求,重新设计供需的路线与库存,从而建立一个精确和稳定的运输系统。

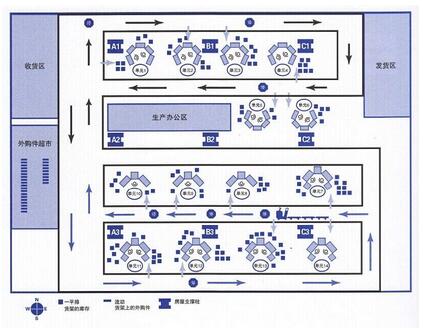

这个系统需要为每一种物料都制定一个计划(plan for every part, pfep),指定存放位置和使用位置,并标明最小和最大的库存量。此外,还需要精确地设计库存超市,用来存放外购物料和在制品。同时,设定精确的运输路线,把产品从储存区运到使用位置上。最后需要一个拉动系统,精确地按照需求调动物料,补给到位。只有实施了以上四点要求,我们才能建立一个精确的物料运输系统,以及稳定的供需基础,以便于日后支持其他的流程改善。

詹姆斯·沃麦克

2003年10月1日

【推荐阅读】 rick harris、chirs harris & eari wilson, 《精益物流》 rober martichenko, kevin von grabe, 《精益供需系统》 steven spear and kent bowen, “decoding the dna of the toyota production system,”harvard business review, september/october 1999. rick harris, chris harris, and earl wilson, making materials flow, (cambridge, ma, lean enterprise institute, 2003). 【后记】如果没有把需要的物料和下一步要生产的产品信息连贯起来,物料供应系统就不可能满足“精益供需”。这将我们引到下一个话题:精益企业的信息管理系统。