作者:michael ballé

文章出处:https://www.linkedin.com/pulse/go-lean-strive-michael-ball%c3%a9/?trackingid=+rfrxdissbuc0rfkpbcusw==

全文字数:2770

阅读时间:9分钟

李老师导读

读到麦可伯乐这篇文章时,让我想到2019年6月在台湾出版的《精益战略》,大陆书名《精益战略》。从《金矿》开始,我的确喜欢麦可的书与其对精益的经验与见解。究其原因,和他继承他父亲弗雷迪伯乐从1975年起的学习丰田生产方式(当时尚无精益之名),两代近50年在欧洲的传承有绝对的关系。本文可说是麦可对其30年来学习的回顾与总结,没有方法,只有本质的原则。若你问我「需要知道怎么做啊!」但若是这样,麦可应该会写一篇以方法论为主的总结。我认为他是看到了失了根的方法论虽有速效,但只会有昙花一现的效果。所以他会写了这篇也许会被认为是老生常谈,了无新意的文章。但,魔鬼藏在身边的细节里,不必千里求道,只要回归原点,且是我们都已经知道,只是被忽略的本质精髓,何乐而不为呢?

30 年前,当我第一次研究丰田工程师如何改造供货商的生产单元时,我并不太了解。我看到他们经常与坚决反对改变任何事情的人一起工作,并且仍然成功。结果是质量提高了 100%,生产力提高了 30%。我花了好几年才意识到丰田高利润的真正原因:当产品更新时,是因为之前在现场点点滴滴的改善中所吸取的教训,被纳入了新产品设计之中,结果是系统总成本降低了 30%。而丰田与供货商的整个系统从新产品的设计中,分享了这些日常点点滴滴累积起来,降低成本的成果。

但我也确实看到在我眼前所发生的一些不寻常的事情。因此,我纠缠他们想要他们的方法、路线图和改善计划。但他们一直说他们没有。只需解决日常的营运中,一个又一个安全、质量、生产力的问题。直到有一天,领队的工程师对我不断的纠缠感到非常恼火,他说:「我们没有路径图。我们只有一条黄金法则:在制造零件之前,我们先培育人。」

那是说什么啊?我当时看到的是直截了当的 pdca:他们面对一个问题,计划一个改变,讨论并教育人们,尝试它,检查效果,然后更进一步讨论是否采用、适应还是放弃,然后继续前进到下一个改变。

那是说什么啊?我当时看到的是直截了当的 pdca:他们面对一个问题,计划一个改变,讨论并教育人们,尝试它,检查效果,然后更进一步讨论是否采用、适应还是放弃,然后继续前进到下一个改变。

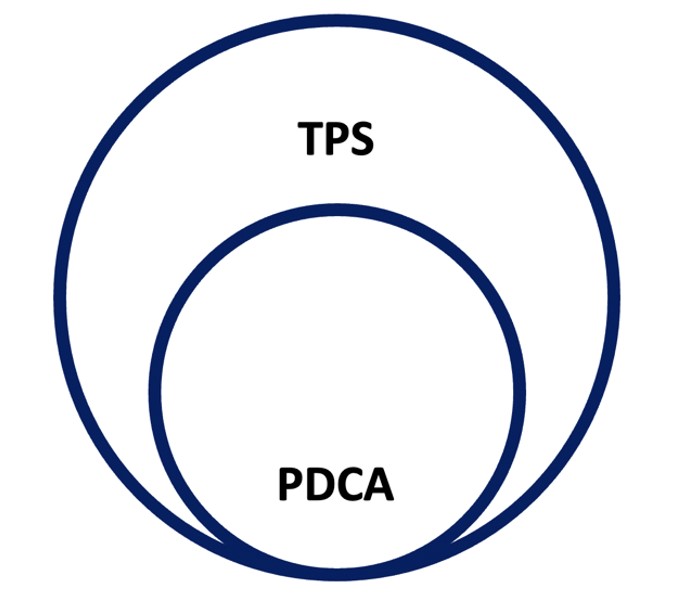

这是他们方法的基石。但是,我后来发现为了找到问题的方向,他们还建立了一个由后工程拉动的系统(根据节拍时间让物流拉动所需要的零件箱)和后工程拉动的行灯(让班长来响应作业员反应的问题)。当我再继续学习精益时,我意识到他们还有一个完整的学习系统来努力于改善—也就是著名的丰田生产系统:

1 我们如何在安全、质量、交期、成本和士气方面改善客户满意度?

2 我们如何才能缩短前置时间并更接近单件流?

3 我们如何才能在更接近问题出现的源头发现问题,并在缺陷蔓延到下游之前,更快地做出响应而纠正?

4 我们如何才能让更多的作业员参与改善,不仅是为了解决问题,而且是为了发现问题并能自主地思考与提案?

5 我们如何改善条件,使人们得到更好的培训(人力,man),更好地维护设备(机器,machine),在正确的时间始终以正确的数量提供组件(材料,materials)以及不断检查、挑战和更新标准作业(方法,method)?

如果您努力回答这 5 个问题,您将会发现自己在现场建构了截然不同的从输入到输出的网络规则:人们以及与工作之间不同的连结方式。这显然是洋葱的第二层——精益学习系统—丰田生产系统:

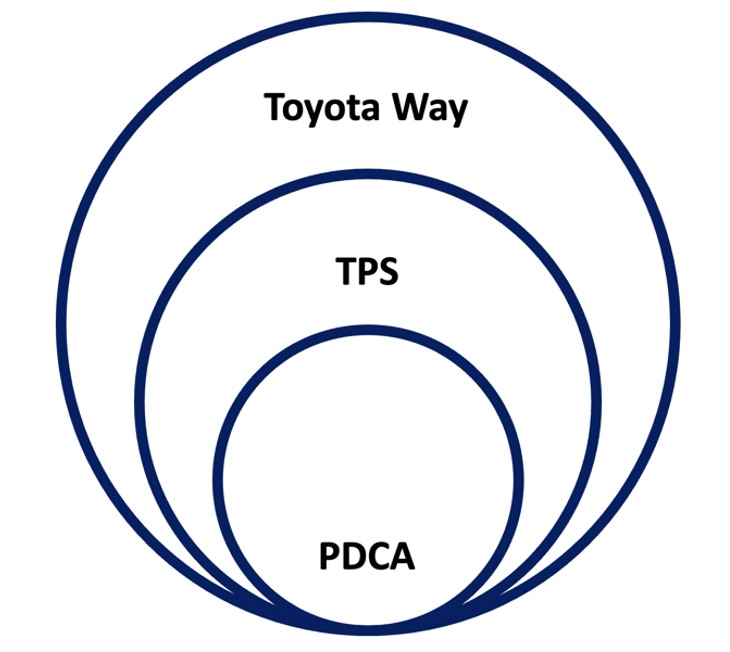

但是高管要做什么呢?几年后,当我继续研究该系统是如何演变时,我看到了一系列视频,由 张富士夫,fujio cho 先生向北美丰田高管解释 tps 背后的价值观,以及所需要的态度—如我的记忆:

1 现地现物,genchi genbutsu:到实际的地方去了解事实,推动改善,让人们对问题达成共识。

2 改善,kaizen:不断改善作业,始终推动创新和适应,永不满足于现状。

3 挑战,challenge:通过明确挑战,并以勇气和创造力迎接挑战来实现我们的梦想,从而形成长期愿景。

4 尊重,respect:尽最大的努力去理解他人,培养信任,承担需要改变的情况和自己的责任。

5 团队合作,teamwork:激发个人和个人成长,分享发展机会,最大化个人和团队绩效。

最后的两个让我困惑多年。当然,团队合作应该是关于承担集体责任,尊重刺激个人和专业成长,而不是反对、冲突?终于我明白了,张富士夫先生并没有定义尊重和团队合作,而是与 tps 一样,他概述了为实现尊重和团队合作而努力的目标。要能尊重、表现理解和承担责任。打造团队,首先要培养人。这是洋葱的第三层。

与往常一样,这不是以系统为中心的观点,而是以人为中心的愿景,即如何通过组建最好的团队来标齐个人成就和企业命运,他们将能建立最精简的系统,从而导致对客户的最高承诺满意度和性价比。

在这里,该框架再次向您展示了要努力于什么?以及如何在高管和团队之间发展出不同的网络规则。高管从这个洋葱中学到的教训是首先去现场寻找改善的机会。在那里,寻找一个愿意参与改善的领导者,帮助他们探索问题,并以其他人可以理解的方式框定(frame)问题(精益「工具」的起源),然后让人们分享他们的对策并深化他们对问题的理解,以便改变需要改变的地方,同时让改变有效——区分因循(老化,我们想要摆脱的)和传承(我们想要保留的)。或者,用我的导师、朋友和合著者 orry fiume 的话来说:好的加倍,坏的减半。

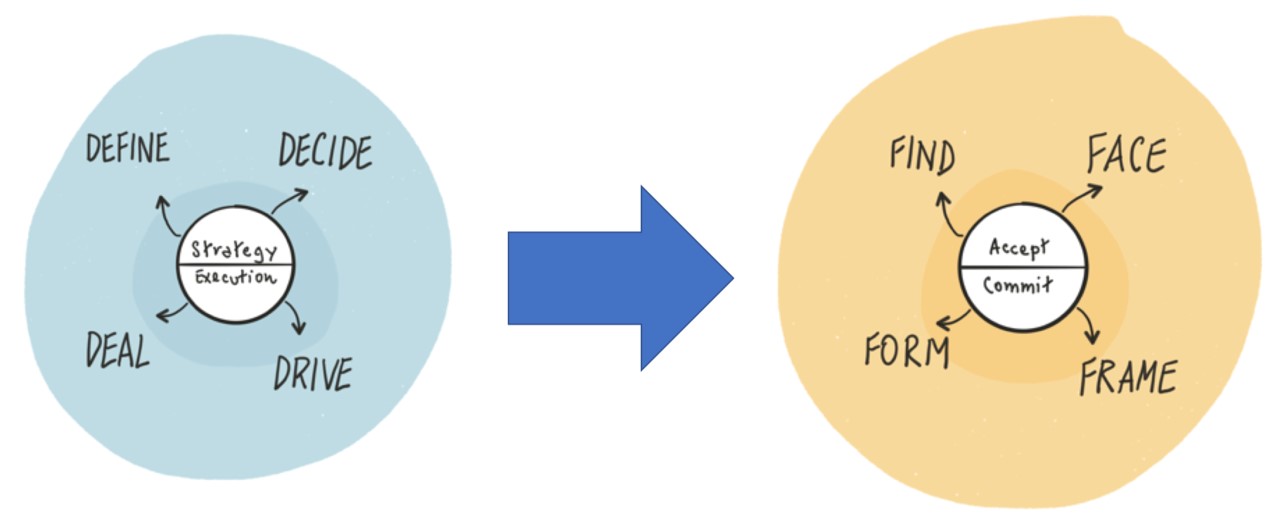

与 orry fiume、dan jones 和 jacques chaize 一起,我们将亲眼目睹的精益转型实验案例汇总在一起——《精益战略》,我们终于意识到精益思维意味着彻底的认知改变,改变我们看待情况和解决问题的方式。与其遵循直觉(在我们的脑海中)的4d(请参考刊头的图案) 定义(defining)情况、决定(deciding)做什么、推动(driving)执行然后处理(dealing)不可避免的后果,我们需要学会首先通过努力于流动以找到(find)现实世界中的问题,通过接受挑战来面对(face)我们没有立即解决对策的问题,以每个人都能理解和贡献的方式来框定(frame)这个挑战,以便最终从所有人的脑筋中形成(form)更聪明的九游会登录j9入口的解决方案,而不仅仅是一个发号司令的脑袋和许多双只会做事的手。

尽管如此,尽管这种 4f 与 4d 的洞察力现在支配了我对精益转型的看法,但很容易屈服于知识的诅咒,并且忘记了这种理解是如何形成的:是先建立洋葱的每一层。首先教授 pdca,然后是 tps 框架,最后是执行丰田模式,toyota way价值体系。

当您陷入困境时,任何精益转型的核心问题是: 如何作呢? 我们知道答案:在开发产品或服务之前先培养人才。但是接下来又如何作呢?还需要知道的东西太多了——他们怎么可能吸收所有的这些?我相信我们需要重建学习曲线的过程,而不是用精益知识塞满脑袋的结果。首先就具体问题教授 pdca,并让管理者意识到他们需要参与和领导他们的团队,而不仅仅是推给员工更多的工作。然后教如何活用丰田生产系统,以开阔视野,看清楚一条通往零浪费愿景的途径,和一个没有浪费的社会。一旦他们掌握了系统的窍门(是的,但困难是它是一个客户满意度、及时化、自働化jidoka、标准化/改善和相互信任、相互关联和相互依赖的系统),然后教人们如何领导以「丰田模式的『持续改善和尊重人』」的两只脚向前迈进,而实践丰田模式。通过这种方式,每一层洋葱都可以搭建下一层洋葱,我们可以从个人洞察力和主动性中建立集体的共识。

学习了30年「是什么让丰田与众不同?」的经验教训,套用一句禅宗的话:精益心与初心。当世界混乱,事情变得混淆不清,人们推迟或退却时,也许最好的方法是回到起点,以初学者、最富好奇心的幼儿角度看待一切。忘掉你所知道的一切,站在他们的立场上,从他们的眼中观察全新的世界。然后让你从中获得的经验和知识流动,开辟新的见解和新的方法,来试验和发现新的路径。

相关文章(点击标题即可查看):