作者:李兆华

作者:李兆华

全文字数:1168

阅读时间:4分钟

阅读《改变世界的机器 2007年版》时,有了许多新发现,新增的后记中有这么一段:

汽车上许多组件,如仪表板、脚踏板、前悬架、后悬架和车轴、发动机、变速箱、油箱及燃油管等的产线布置都是类似的:布置在总装线附近,按照准确的生产线速率,以近乎连续流动的方式运行,从开始到完成所需的工作时间很短,这使得福特的生产管理系统可以非常简单。在很多情况下,只是简单地要求组件生产单元开始生产,直到总装在线的相应位置(线边店面)的库存量达到允许的上限值,然后生产被叫停。当持续巡回于装配线与零件生产工程的「短缺追查人」发现总装线的库存量到达设定的下限值时,则指示零件生产单元重新开始生产。这就是原始的拉动生产系统,详见阿诺德和福洛特-加龙省所著《ford methods and the ford shops》第63到72页。

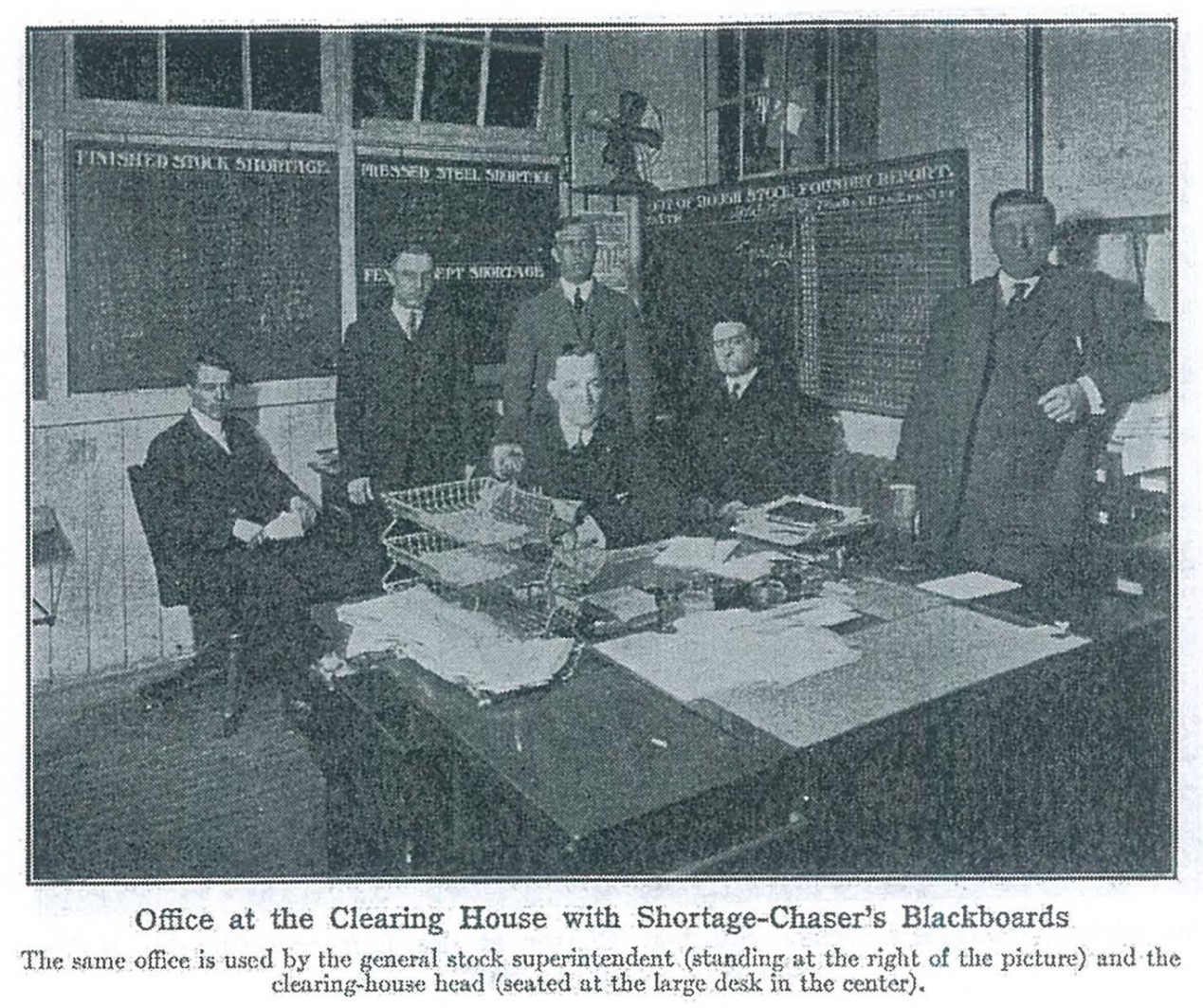

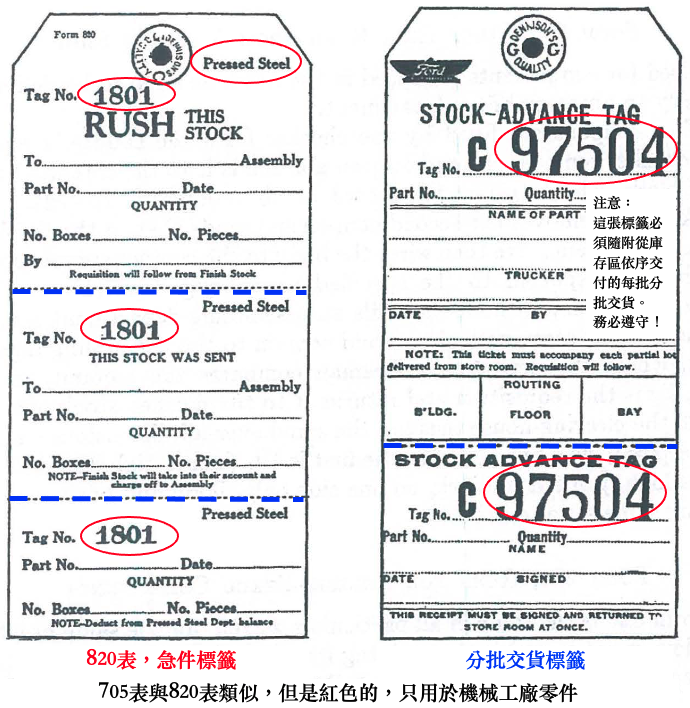

1915年出版的《ford methods and the ford shops》中,记载着福特高地公园工厂(highland park factory)的产量与如何管理零件的生产与供给,当然没有计算机,只有如刊头的标签、下图中的黑板,与勤快与仔细的员工。100年来科技的进步,是否让工作更容易了呢?

一般参观福特工厂的人可能对于「如何」每天生产1,000 辆汽车(现在已超过1,100 辆汽车)的生产过程有着相同的一般广义概念。

那些真正了解机械工厂内部运作的人,知道机械工厂中,从来不会「发生」什么好事。当他站在福特底盘装配线「开始上线」的投入口时,他们得考虑到很多事情。这些经验丰富的人得自问,如何让零件生产等于装配需求。比如说,每个底盘每天需不间断地、无误地供应 1,000 到 4,000个零件(每分钟一套、齐料)。这要怎么办到呢?

简单来说,首先,需透过坚持记录每个完成生产的零件。一个小时接着一个小时,无尽的辛劳和痛苦,完全正确的记录,以维持福特零件的生产和工厂的产量。

确保零件安全地供应的因素,是生产经理将零件供应的数量设在足以供应每月25,000辆汽车,依每天生产1,000辆汽车的速度来看,那是一个月的组装供应量。这是官方的说法,但从「短缺追查员」的故事中可以看出,工厂实际的做法并不是根据生产经理的生产计划,而是恰恰相反地,将最大零件库存量设定在足以生产5,000 辆汽车,为足够三天的装配需求,而将最小库存量设定于3,000辆汽车生产所需。

有了这样的了解之后,与兼顾生产管理、数字与tps的杨大和老师有如下的讨论:

李:100年前福特的生产管理,不是按计划生产,而是按库存量、消耗量生产。原则没变,只是工具变了。反之,违背了原则,先进的工具也救不了。

杨:是的,顺序与齐料两大原则不变!

李:还有后拉,根据消耗补充。

李:「短缺追查员」随时确认是否有异常。

杨:「顺序」自然会形成「后拉」,互为因果。异常管理是jidoka,还是回到tps house的架构!

李:我在学习100年前的福特!都是手工,怎么作到的?

原则没变,只是工具变了

1915年的福特高地公园工厂,与丰田现在的生产计划都有一个共同的原则:

- 每天的生产计划是公司管理层面的数字。

- 生产现场是根据后工程的拉动实绩,管制何时该生产?何时该停止。

福特在1927年开始生产a型车的红河一贯工厂(rouge complex)已偏离了后拉式生产,将生产计划用于大部分的工程。而1937年成立的丰田,应是从1915年与1927年的福特中吸取了许多经验。

前事不忘,后事之师。正困扰于多种少量、短交期环境的我们,应该可以从以上的例子中得到启示,而可做得更好吧!